Es frecuente encontrar directivos de operaciones preocupados porque no obtienen todo lo que esperaban de sus grupos de mejora. No es sorprendente, los mismos errores los comete cada vez cada ingeniero dedicado a las operaciones en su micromundo.

La mejora continua tiende a fracasar porque nos limitamos a imitar lo que hemos visto en otras organizaciones, quizás nuestra experiencia pasada, sin comprender bien nuestras propias circunstancias

Nos vamos de visita a una fábrica lean, nos enseñan una sala de reuniones, su catedral de la mejora continua, con las paredes forradas de "diagramas de espina" y pensamos... "Lo que hay que hacer es meter un equipo multidisciplinar en una sala con una agenda bien definida y ponerles a hacer Ishikawa's para cada problema que encontremos por la planta".

Meter en una sala a 10 empleados de la empresa a analizar problemas con metodologías más o menos sofisticadas, es como coger una náufrago que no ha comido nada en una semana y apenas bebido, y nada más salir del agua, invitarle a una mariscada regada con un buen vino blanco del Rin y rematada con una tarta Sacher de chocolate de postre. En vez de quitarle el hambre le vamos a provocar una indigestión, una gastroenteritis y quizás hasta le reventemos.

Las cosas se empiezan poco a poco, adaptándose a las circunstancias, con sencillez, y después se van complicando. Por ello planteo el siguiente proceso para implantar grupos de mejora:

Fase 0 (Despejar el camino): Antes de empezar hay que resolver unos temillas. Hay temas que difícilmente se van a abordar en un grupo de mejora.

Fase 0 (Despejar el camino): Antes de empezar hay que resolver unos temillas. Hay temas que difícilmente se van a abordar en un grupo de mejora.

Hay grandes piedras que hay que quitar del camino antes de empezar a avanzar por él.

Nos podemos imaginar a un grupo de mejora como un coche avanzando por una carretera y parando a arreglar pequeños baches que no permiten avanzar a buen ritmo. Si el grupo de mejora tiene que parar cada 5 minutos a sacar del camino enormes rocas, muchas de las cuales no están preparados para sacar, el grupo acabará frustrado, desmotivado y sin resultados. Por ejemplo, los grupos de mejora no son adecuados para resolver importantes problemas organizativos. Si la barrera a implantar determinadas soluciones son, por ejemplo:

- Indefiniciones organizativos a dos niveles por encima de donde opera el grupo o

- Instalaciones inadecuadas y deterioradas por mal mantenimiento o uso deficiente o

- un departamento completo como el de mantenimiento mal organizado,

- ...

jamás lograremos que el grupo de mejora avance. Es decir, antes de empezar debemos clarificar si lo que toca ahora es lanzar los grupos de mejora u otra iniciativa de mayor calado.

Fase 1 (Coger la fruta madura): Ya tenemos el camino razonablemente despejado y empezamos. Tenemos que tener presentes que vamos a implicar en el equipo gente que probablemente no va por la vida preguntándose la causa raíz de los problemas. Hablamos de encargados, jefes de turno, jefes de zona o similares. En general, en la empresa española los que deberían estar en estos grupos llevan toda la vida simplemente poniendo parches, enfocándose en sus cositas, con una visión muy local y micro de lo que es un problema y sumidos en un intenso día a día que les lleva a hacer cualquier cosa excepto pensar. Toca empezar a calentar motores, preparar el terreno.

Fase 1 (Coger la fruta madura): Ya tenemos el camino razonablemente despejado y empezamos. Tenemos que tener presentes que vamos a implicar en el equipo gente que probablemente no va por la vida preguntándose la causa raíz de los problemas. Hablamos de encargados, jefes de turno, jefes de zona o similares. En general, en la empresa española los que deberían estar en estos grupos llevan toda la vida simplemente poniendo parches, enfocándose en sus cositas, con una visión muy local y micro de lo que es un problema y sumidos en un intenso día a día que les lleva a hacer cualquier cosa excepto pensar. Toca empezar a calentar motores, preparar el terreno.

Lo mejor es empezar a enfrentar al equipo a problemas sencillos, lo que los ingleses llaman "low hanging fruits"

Son problemas para los que no se precisan complejos diagramas de Ishikawa ni profundizar en los "5 por qué". Son problemas a los que nos enfrentamos cuerpo a cuerpo y que tienen un "por qué" que surge inmediatamente.

- Una máquina que tiene averías repetitivas porque se ha dejado de hacer el preventivo que se hacía.

- Un motor que falla continuamente porque hace tiempo que se ha de cambiar y nadie toma la decisión.

- ...

En esta fase, el equipo viene sin preparación a las sesiones, sin haberse cuestionada nada. Llegan a la reunión del grupo de mejora a ver qué pasa, alguien debe haberles preparado material para empezar a trabajar, la comida(problemas) que deben alimentar el grupo. En esta fase el equipo empieza a tomar conciencia de que puede conseguir mejorar los resultados(salto cualititivo bestial) y que hay cosas para hacer. Tienen que empezar a ganar confianza.

Fase 2 (Picar piedra): Si hemos empezado a avanzar correctamente y los "low hanging fruit" los vamos resolviendo, es posible que empecemos a enfrentarnos con problemas con una mayor envergadura, rocas un poco grandes que hay que picar antes de apartar del camino. Si hacemos las cosas, bien en esta fase los miembros de los equipos han evolucionado y ya van andando por la planta buscando problemas.

Fase 2 (Picar piedra): Si hemos empezado a avanzar correctamente y los "low hanging fruit" los vamos resolviendo, es posible que empecemos a enfrentarnos con problemas con una mayor envergadura, rocas un poco grandes que hay que picar antes de apartar del camino. Si hacemos las cosas, bien en esta fase los miembros de los equipos han evolucionado y ya van andando por la planta buscando problemas.

Quizás no vengan a la reunión del grupo de mejora con muchas soluciones, pero empiezan a venir con oportunidades de mejora que ellos mismos han identificado.

Es el momento de empezar con metodologías de resolución de problemas, los "5 por qué" es lo más sencillo y fácil de comprender y posiblemente ahora tengamos problemas algo más complejos que podamos afrontar solventemente con esta forma de pensar, es una herramienta pensada para picar piedras de mayores dimensiones. Es importante que las sesiones sean lideradas por personas que sepan dirigir el equipo hacia soluciones fiables, evitando que los problemas acaben con soluciones que invariablemente lleven a ingerencias en áreas externas al ámbito de actuación del grupo, por ejemplo:

- No vendemos porque no tenemos buenos precios (que los de producción reduzcan los costes)

- Las líneas se paran porque mantenimiento no hace bien el preventivo (que los de mantenimiento se pongan las pilas)

- Los rendimientos no mejoran porque RRHH no selecciona bien el personal (que nos cambien la plantilla)

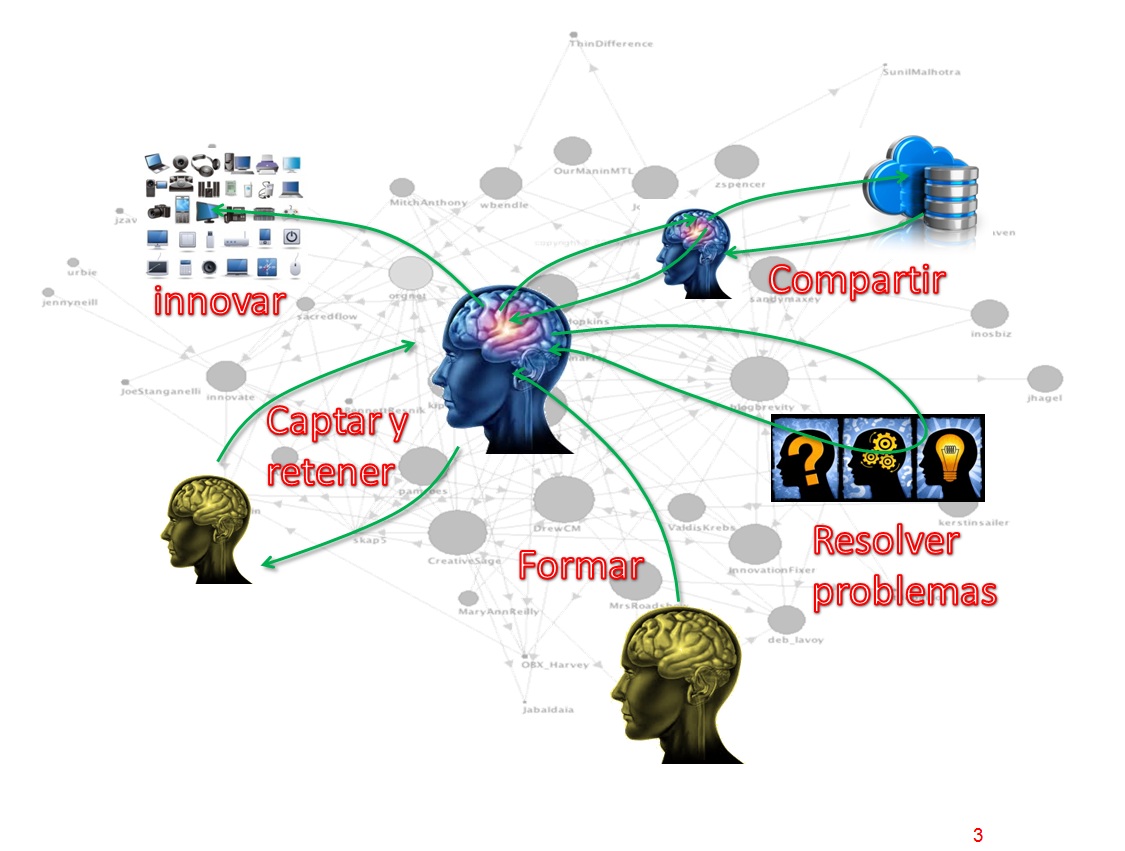

Fase 3 (Visión global): Si el grupo sigue progresando y consiguiendo resultados es posible que los mandos anden por la planta/calle/oficinas pensando.

Fase 3 (Visión global): Si el grupo sigue progresando y consiguiendo resultados es posible que los mandos anden por la planta/calle/oficinas pensando.

No solo son capaces de identificar problemas sino que paran a pensar sobre sus posibles causas, se mueven por el terreno de juego con una actitud diferente. El lean es sobre todo una cuestión de actitudes.

Seguramente, además, si hemos resuelto mucho de los problemas que teníamos anteriormente la vida del mando intermedio no sea tan intensa, con tanto incendio por apagar, y empiecen a disponer de ese tiempo necesario para pensar. Van a los reuniones de los grupos de trabajo con problemas y además soluciones y la productividad de estos grupos se dispara, son mucho más eficientes. Pueden afrontar problemas más ambiciosos, más complejos, con implicaciones multifuncionales. Las causas raíz de este tipo de problemas se pueden encontrar en cualquier área de la organización y los diagramas de Ishikawa nos puede servir para mapear todas las posibles causas raíz de manera exhaustiva antes de empezar a atacar una por una y descartar las menos probables. Los miembros de los grupos multifuncionales empiezan a tener una visión más amplia de la empresa, quizás, incluso ya no se hable en términos de un micro objetivo de una micro área sino en términos de los objetivos corporativos más estratégicos y cross-funcionales como:

- Acortar los plazos de entrega.

- Reducir los niveles de inventario y mejorar la flexibilidad o

- Acortar los plazos necesarios para colocar un nuevo producto en el mercado.

Así como las personas maduramos cuando nos conocemos, las empresas solo son capaces de madurar cuando se conocen y son capaces de determinar en que fase de madurez se encuentran actuando en consecuencia. Ese proceso de madurez del grupo puede durar varios meses. Hay que tener paciencia, como los padres con los hijos adolescentes.

Saludos,

Fernando Gastón Guirao